焼結フィルター・多孔質金属体を用いたヒートシンク・ヒートパイプは内部に流体が通過する

Contents

ヒートシンクとは

「放熱板」とも呼ばれ、吸収した熱を空気中に発散(放熱)することで冷却を行う部品のことで表面積の広い放熱部品となり半導体素子や発熱部品に組付けることで熱がヒートシンク本体を移動し、空気と熱交換することで放熱します。

電子機器・機械部品の要求性能は高まり、システムの高出力化・省スペース化に伴い熱対策・熱設計の重要性も高まっています。半導体は電気を流すと熱を帯びます。自らの熱によって半導体の性能低下、更には故障へつながる危険性があります。したがって、その熱を速やかに逃がし、半導体の熱を下げる必要があります。過度な温度上昇は部品・設備の故障、誤作動に繋がり放熱部品を利用した放熱・温度管理が重要になってきます。

機器の冷却のために使用するヒートシンクですが、電気の力などを使って冷却を行うものではなく、熱を空気中に発散する放熱による自然冷却で温度の上昇を防ぐものです。ヒートポンプなどとは異なり、特定の箇所を周囲よりも低い温度にすることはできません。

素材もアルミニウム、銅などの熱伝導性の高い金属を使用した物。放熱方法も多岐に渡り、空冷以外にも液体を介したした液冷(水冷)等の技術も発展しています。

厚み100μm(0.1mm)の焼結体も製作可能なことから、ベイパーチャンバーなどの展開も期待できます

ヒートシンクで放熱できる仕組み

ヒートシンクを熱源に取り付けると、機器の持つ熱は熱伝導によってヒートシンクに伝わります。熱はヒートシンクから周囲の空気へと逃げていき、結果として熱源の温度が下がるという仕組みです。

つまり、ヒートシンクは空気に触れる面積が広いほど、放熱効率が高くなります。ヒートシンクの熱を放出する部分は、凹凸をつけたり蛇腹状に加工したりするなど、表面積を増やして放熱効率を高めるために「フィン」と呼ばれる構造になっている製品が多いです。冷却効果を高める目的で、空冷ファンなどと組み合わせて用いられる場合もあります。

単純な仕組みなので故障する可能性が低く動作音も発生しない点が、ヒートシンクのメリットです。また、周囲の温度以上に温度が低くなることもないため、結露の発生も心配せずに済みます。

焼結金属の吸水試験

ベイパーチャンバーとは

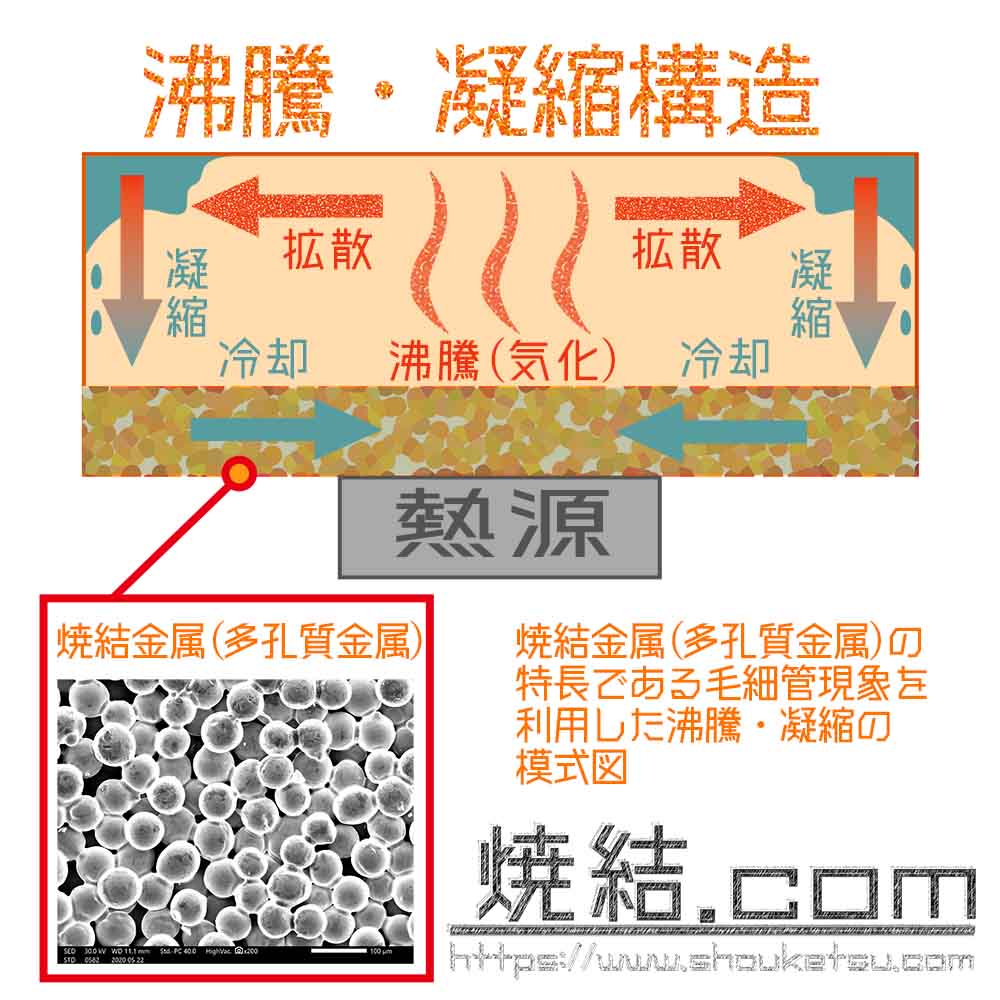

ベイパーチャンバーとは、水の気化、凝縮によって瞬時に熱を移動させるヒートパイプと同じ「金属製放熱部材」の一種です。高い熱伝導能力を持っており、瞬時に熱を拡散させて放熱することができます。

その原理は、ヒートシンクのベースを中空構造にし、その中に揮発しやすい液体を封入する。すると、熱源からの熱でその液体が気化した蒸気(vaper)がその空間(chamber)内を移動し、ヒートシンク側に到達すると熱が放出されて液体に戻る。この繰り返しで、普通のヒートシンクよりも熱抵抗値が下がる。ヒートパイプと大まかな原理は同じものである。

銅焼結金属でのヒートシンク製作例

銅粉末製の多孔質焼結体を角管内部に埋設。内部構造は自由設計可能で、粉末の形状、粒子径、気孔径も自由設計可能。

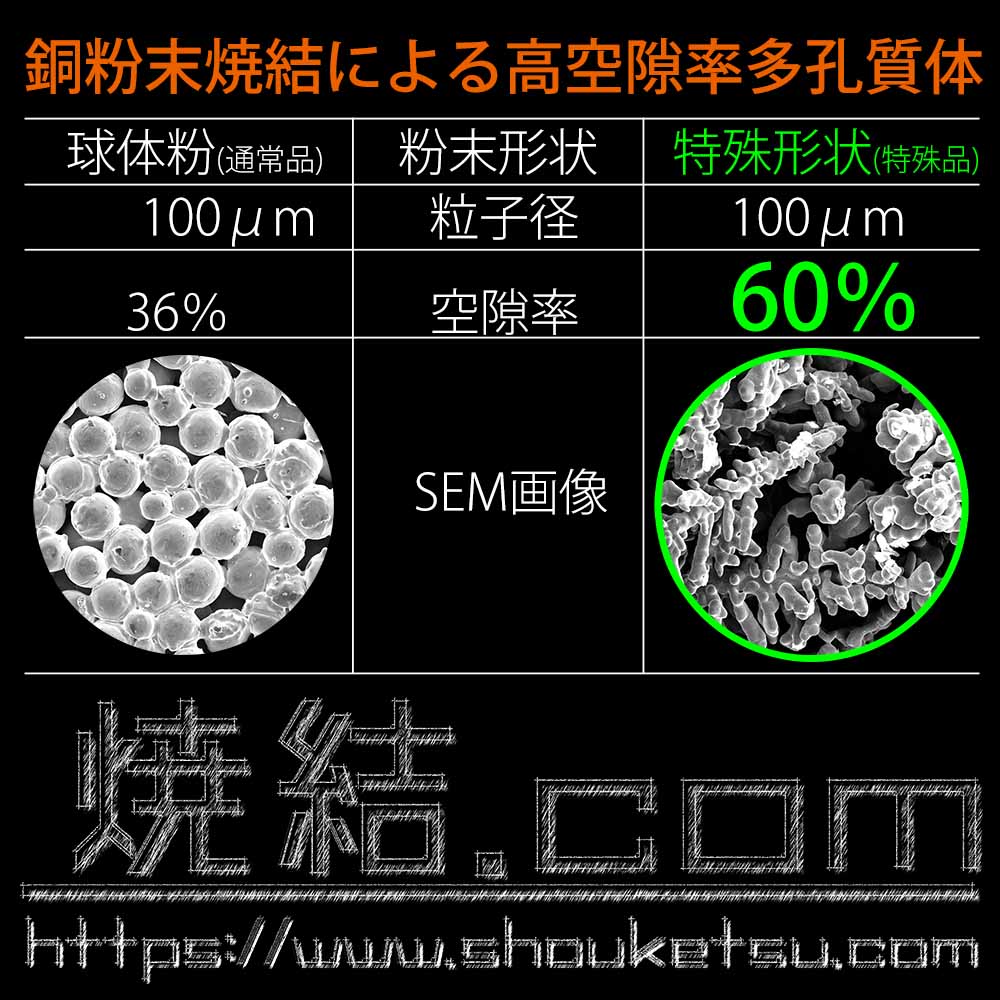

銅製多孔質焼結金属は球体粉を使用することが一般的ですが、その場合粒子径が小さくなれば空隙率も低くなりますが、特殊用途として、気孔径は小さくしたいが空隙率も高くしたいという相反する要求がございます。その相反する状況を覆した製品

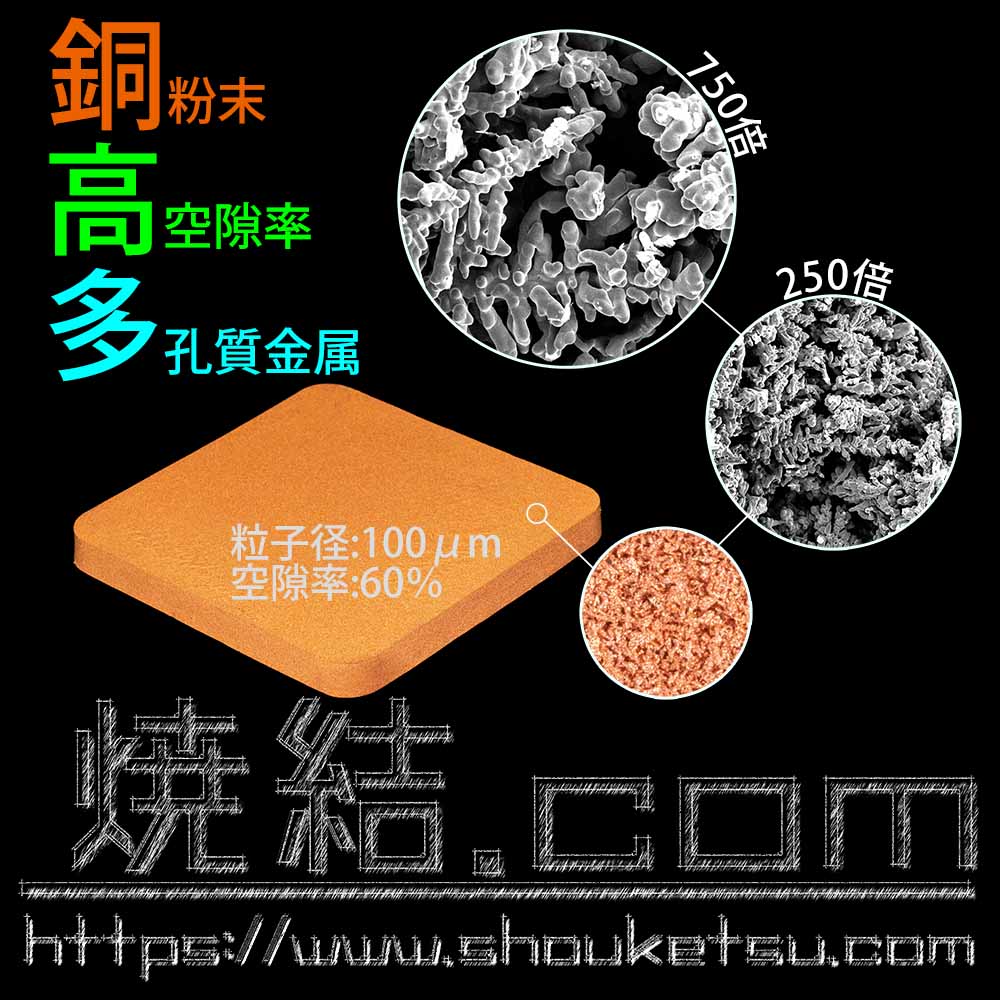

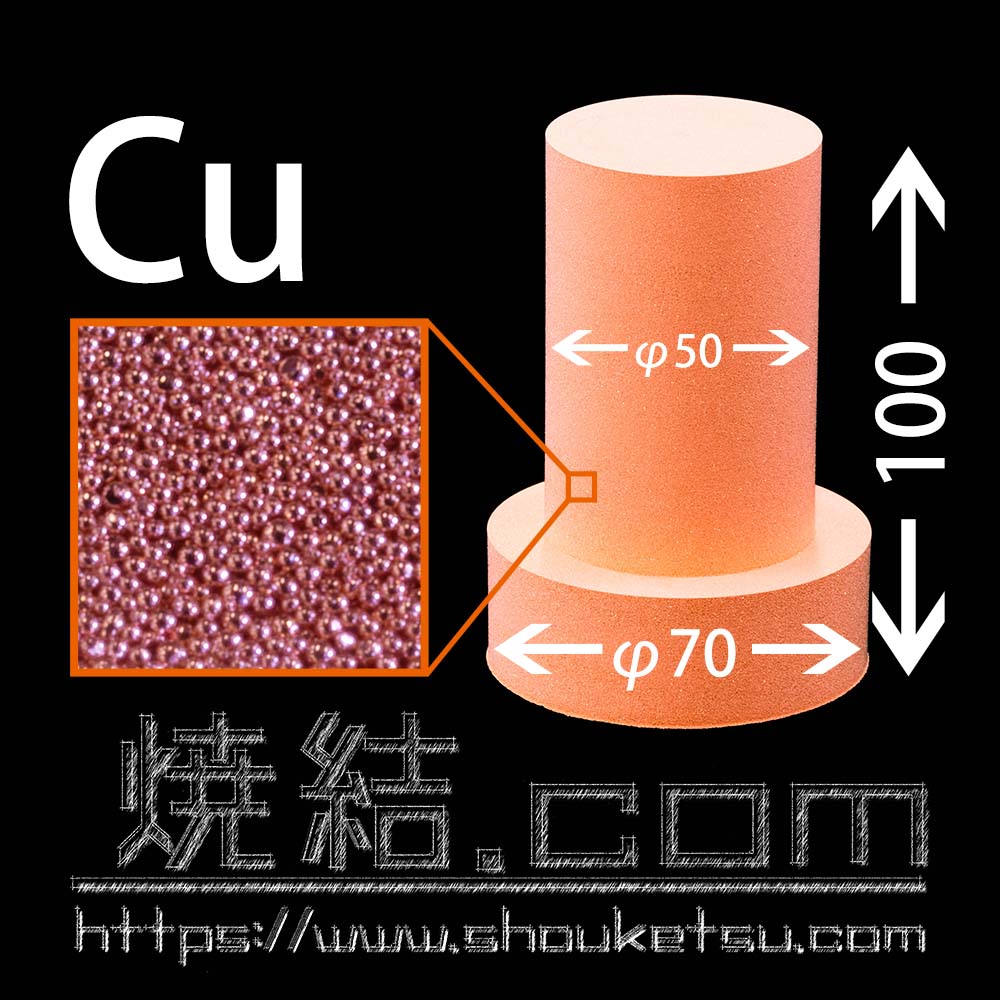

粒子径100μmという微小粒子径ながら空隙率約60%を誇る多孔質金属。焼結金属という製造方法の特長でもあるが、複雑な形状が造形できるのがポイント

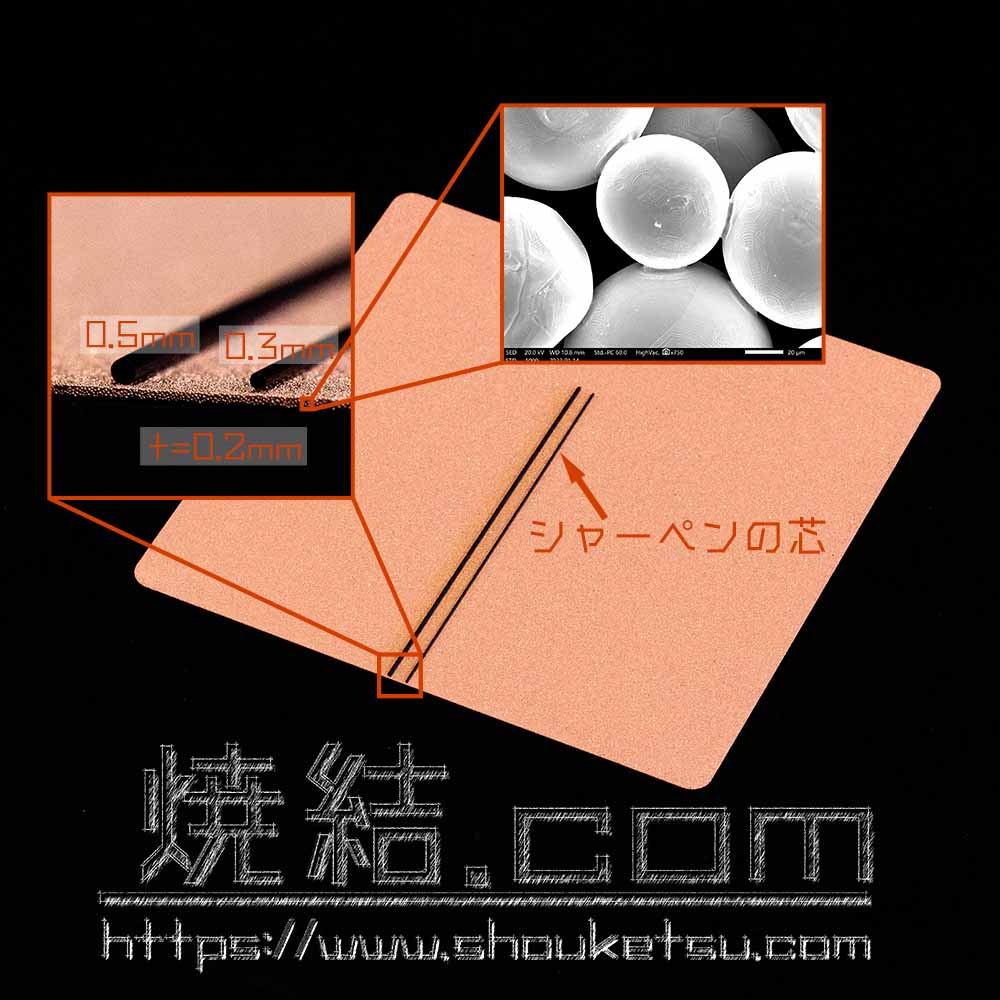

材質に銅粉末を使用した極薄0.2mm(200μm)の焼結金属・多孔質金属。気孔構造は複雑構造で気孔が連結した連通気孔なので毛細管現象の機能も期待できる

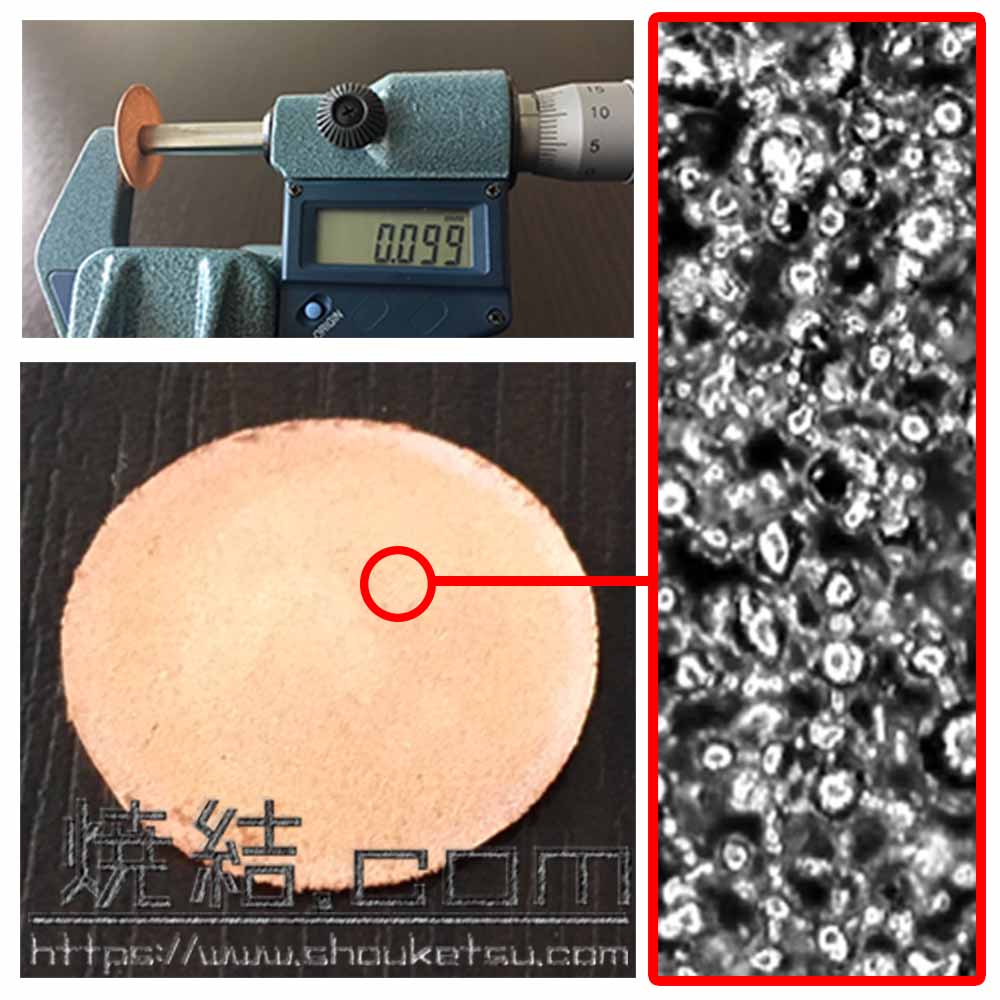

銅粉末の焼結金属(多孔質金属体)。厚み100μm(0.1mm)での製作実績。ベイパーチャンバー(ヒートシンク)などの展開に期待できる

銅の焼結金属(多孔質金属)において寸法は同様で粒度を50μm、100μm、500μmを比較。用途により最適な粒度を導出することが課題である

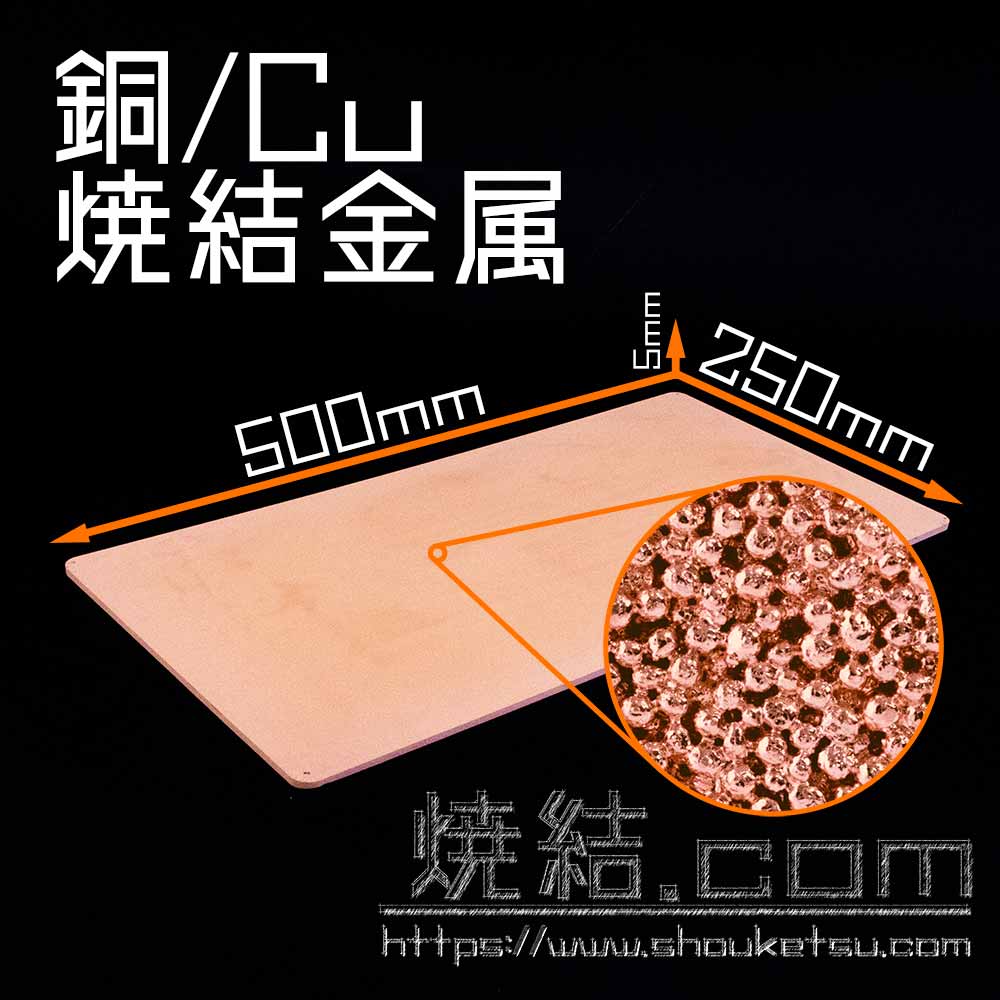

銅の焼結金属(多孔質金属)ですべての気孔が連続した連通孔。最大寸法の250×500

銅粉末を使用した焼結金属(多孔質金属)の中に渦巻形状に加工した銅管を埋設

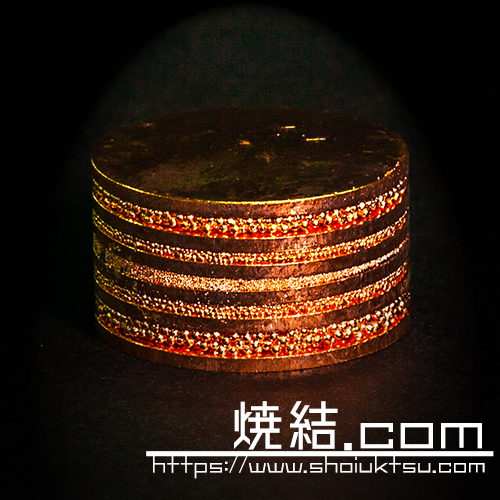

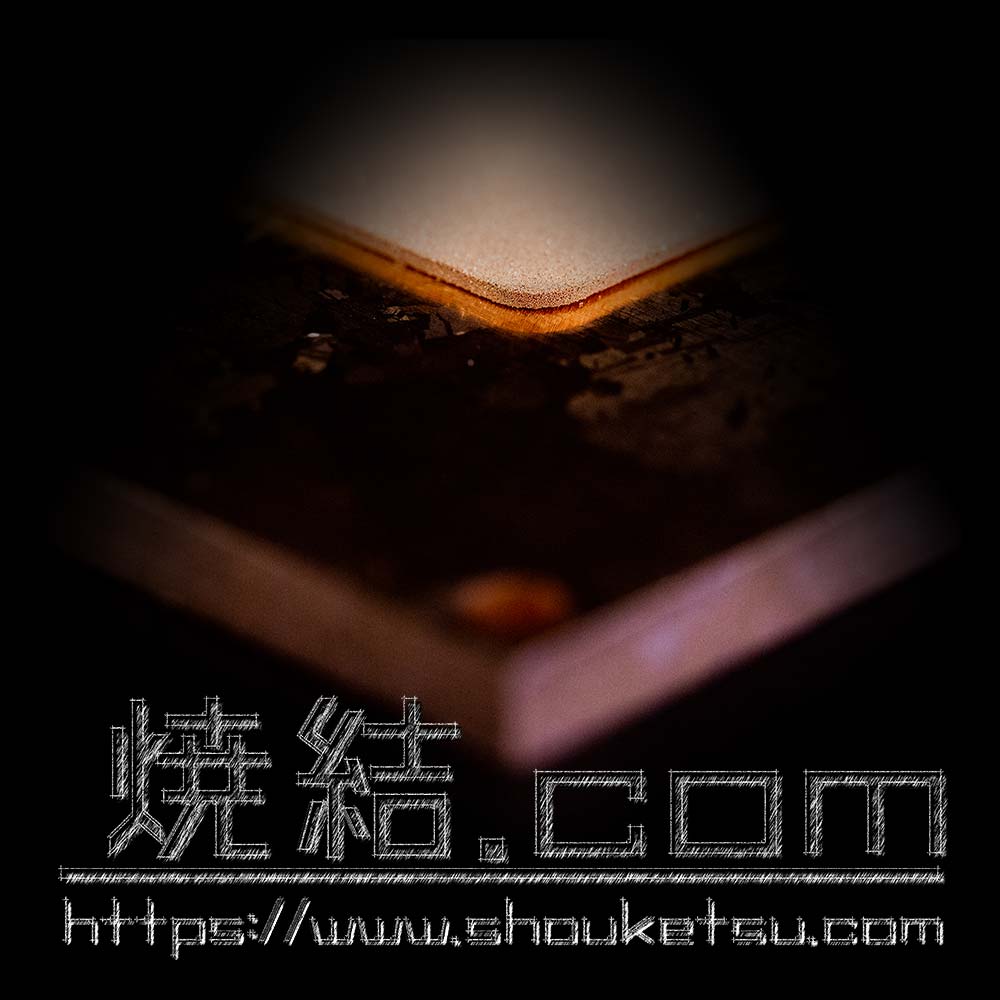

銅粉末と銅板を同時焼結により交互に焼結処理した多孔質金属。毛細管現象を利用してベイパーチャンバー(ヒートシンク)やヒートパイプに .jpg)

銅粉末の焼結体の間に銅板を挟み込み、同時焼結を試行

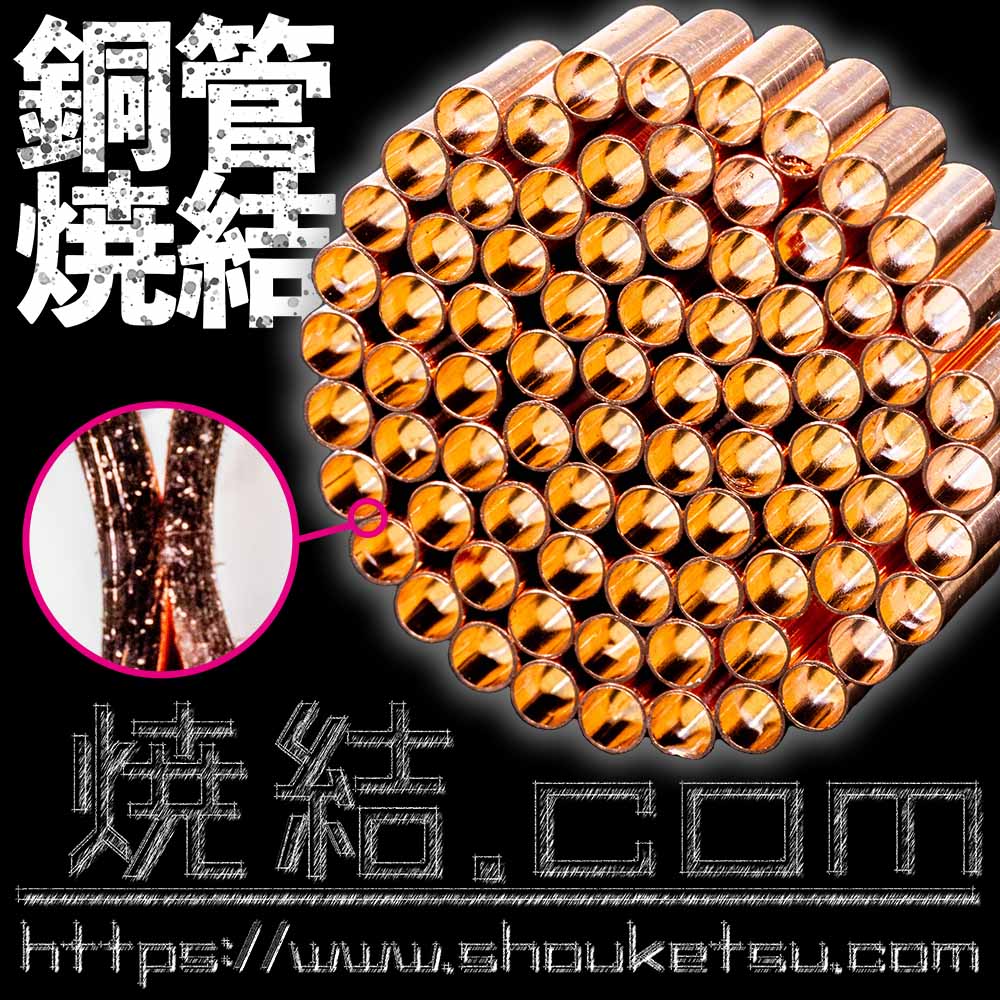

銅管を連続的に配置し、銅管同士を焼結技術により接合した製作例。ヒートシンクやヒートパイプに…

銅管を連続的に配置し、銅管同士を焼結技術により接合。粉末焼結体を先端に埋設するように同時焼結することにより、整流・吸水効果を付与。ヒートシンクやヒートパイプに…

粒径100μmの銅粉焼結体(1mm厚)と5mmの銅板と同時焼結

銅製の粉末焼結金属フィルターに段付加工を施した製品。フィルターとしては大きな部類。単純な様で中々奥が深いモノ

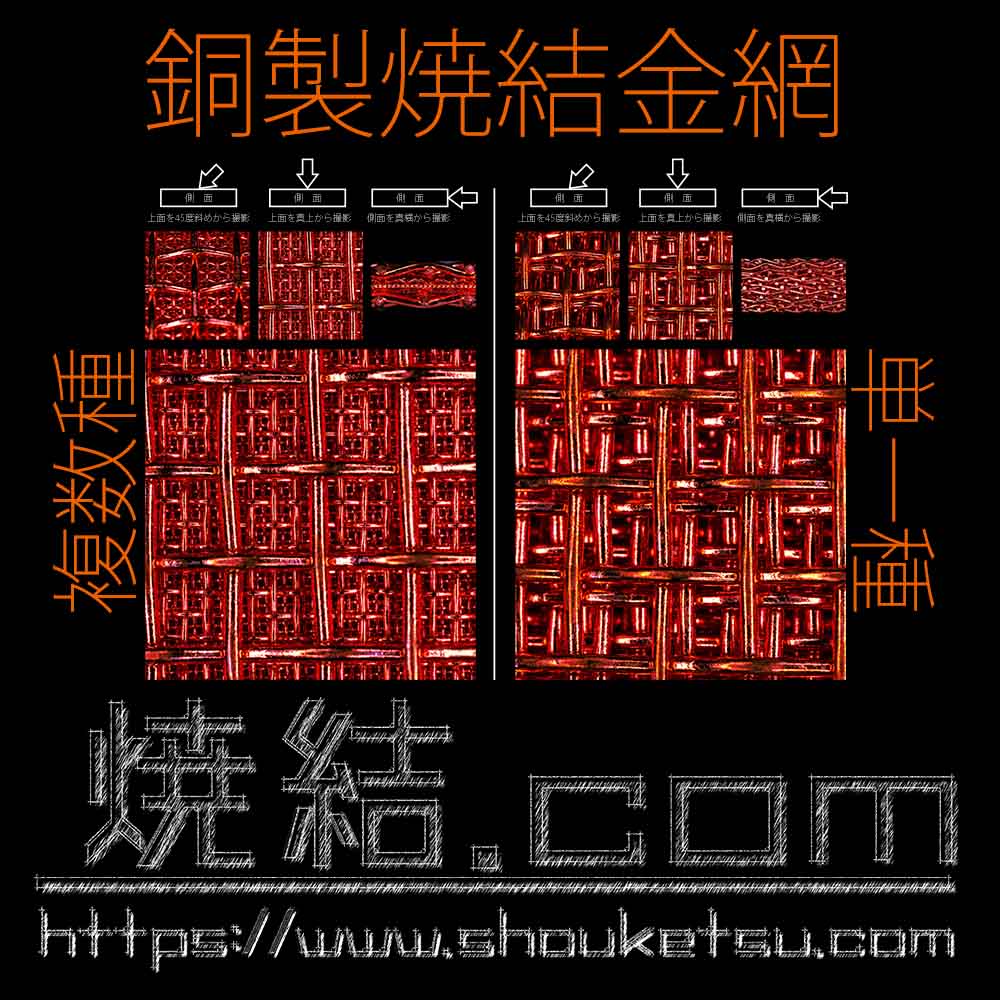

純銅製の金網を積層し、焼結処理した製品。金網の構成を複数型、単一型など構成は正に自由自在である。用途に応じて選択可。

アルミニウム焼結金属でのヒートシンク製作例

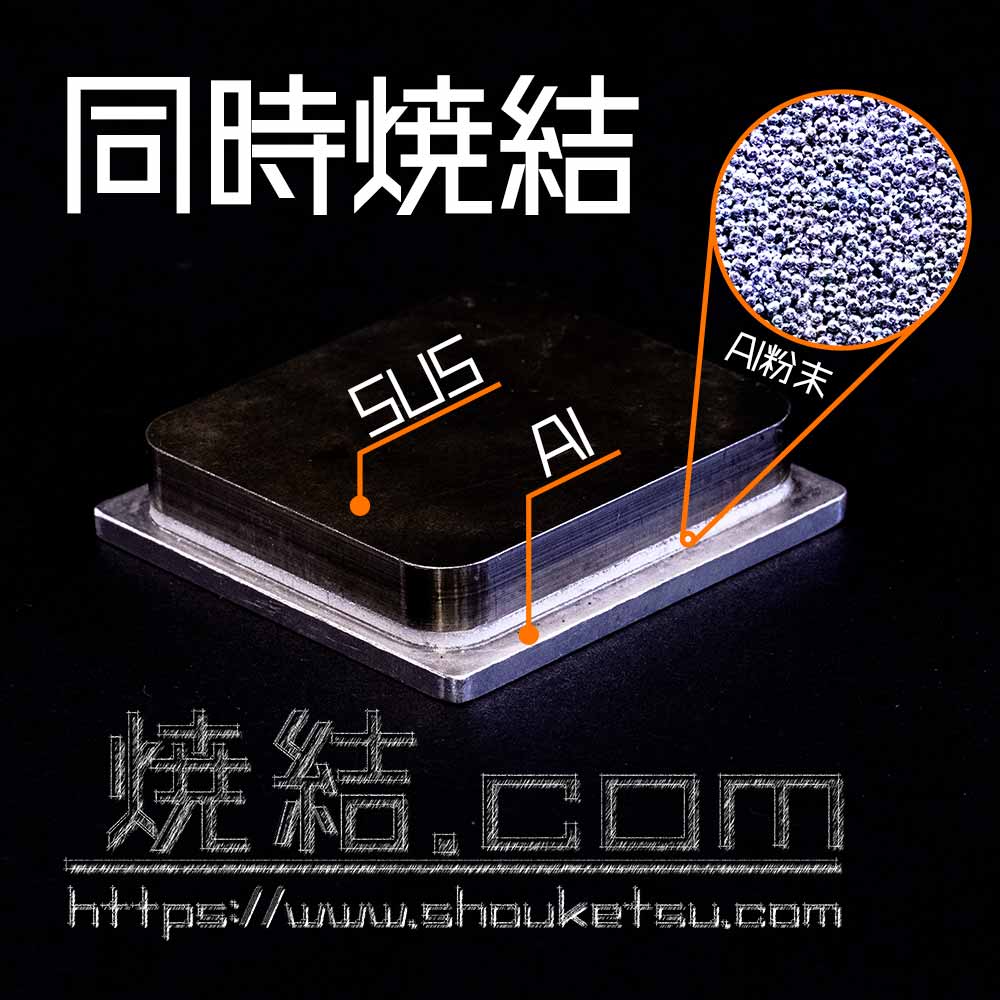

SUSの融点は約1400度であり、Alの融点は約660度であるがその差約800度もあり、正に別物である。さらにAl粉末とSUS板、Al粉末とAl板をバインダーレスで同時焼結接合した製作実例

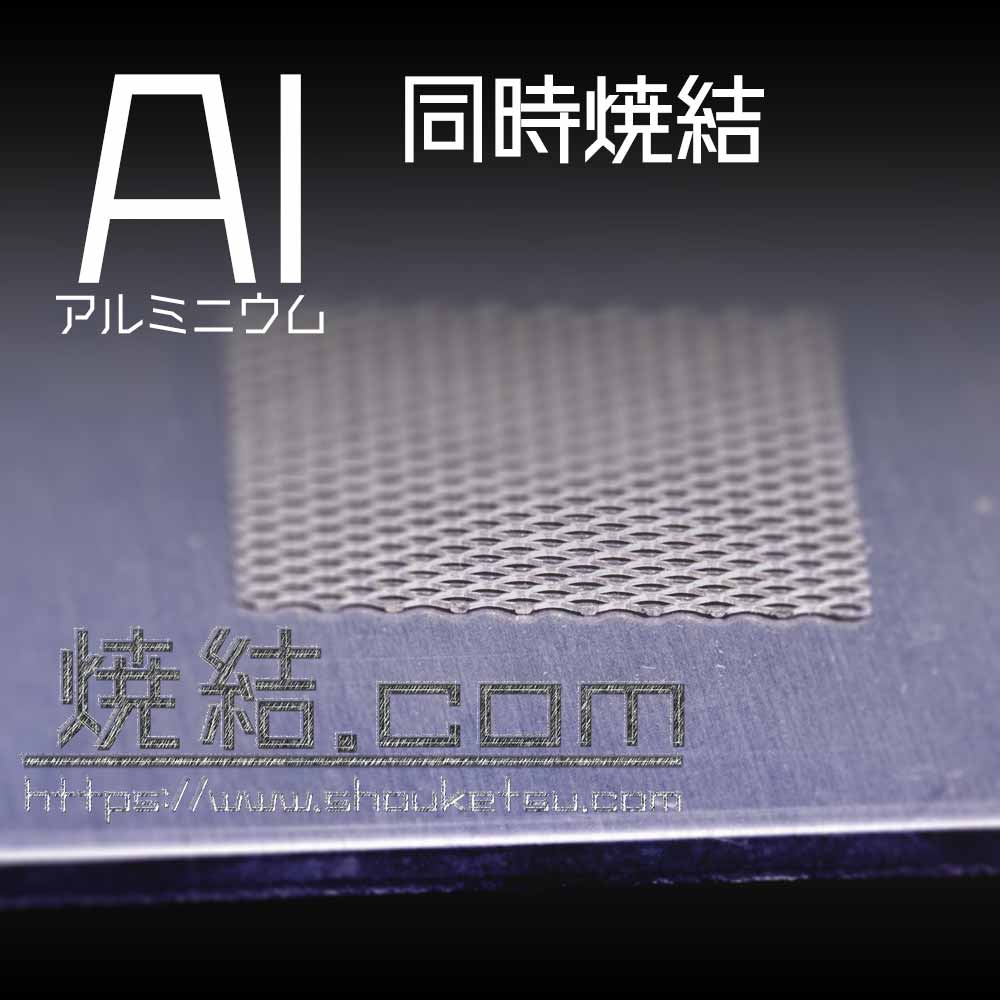

アルミニウム粉末とアルミニウム板を一度の焼結処理にて多孔質金属化と接合を実現した実例

金網の代替としてエキスパンドメタルを使用し、焼結処理にて同時焼結により異材の接合

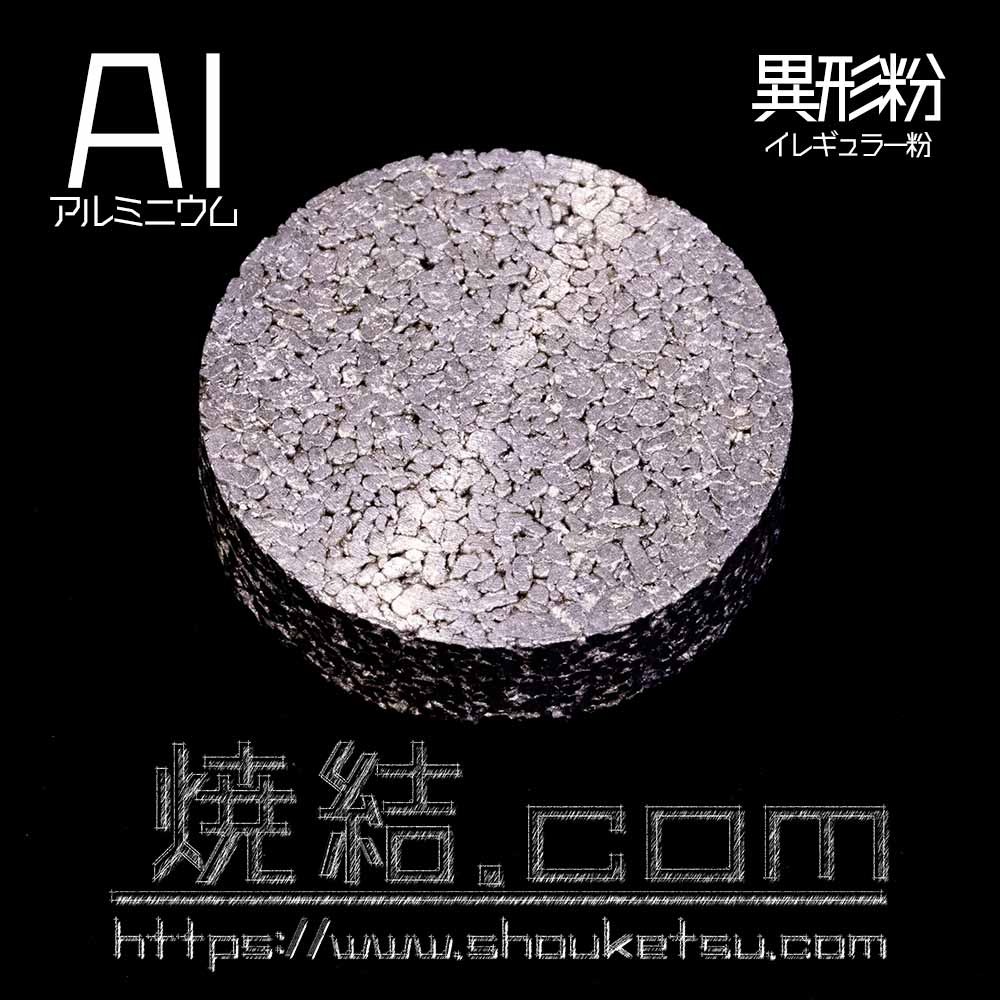

アルミニウムの異形粉(金属の切粉の様な形状をした粉末)を成形し、焼結処理した多孔質金属

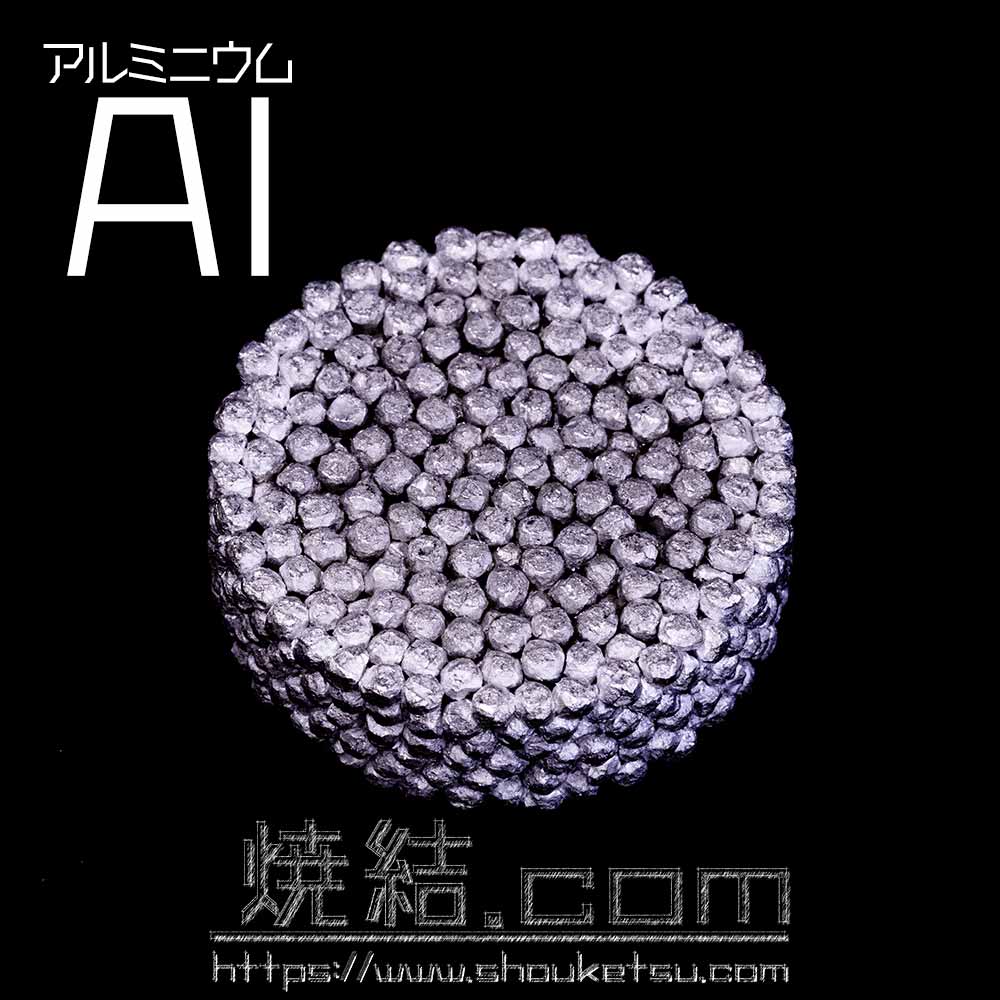

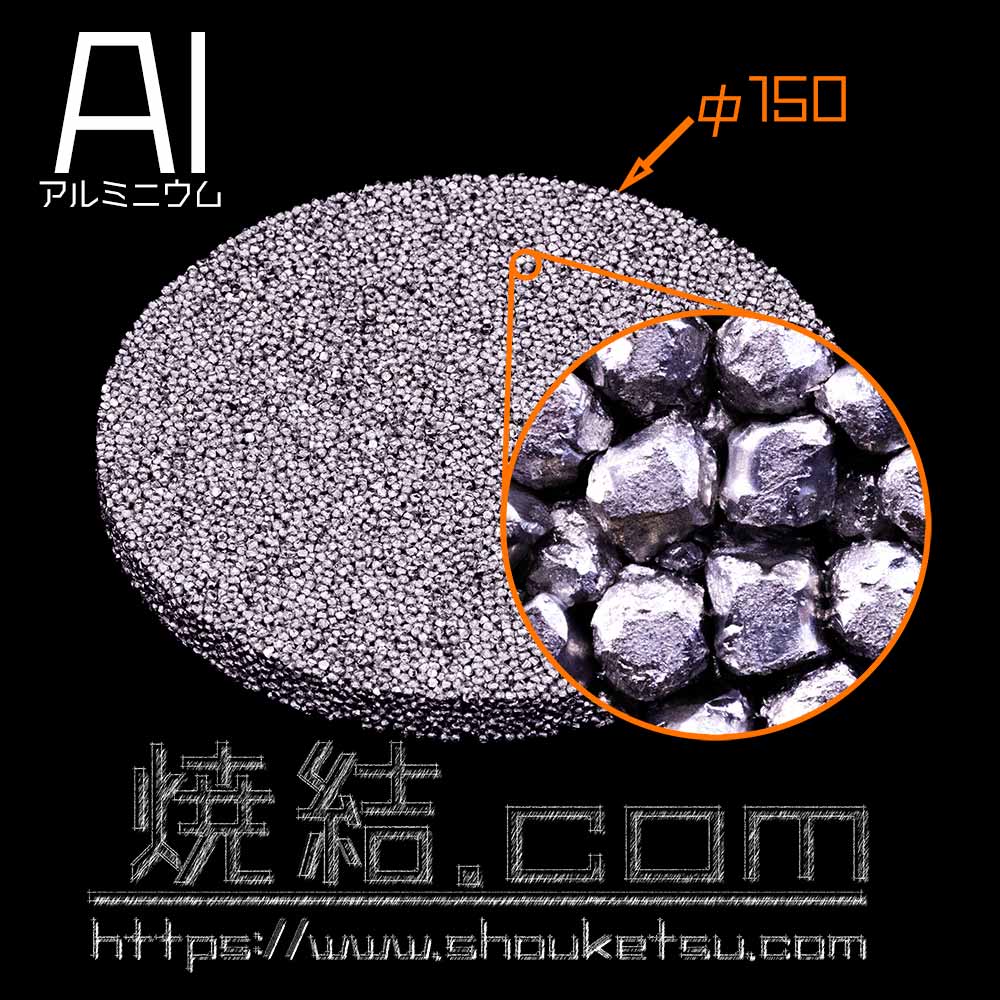

φ3mm程度のAl粒を焼結処理し多孔質金属化した製作実例

φ1mm程度のAl粒を使用しφ150×t10に焼結処理した製作実例

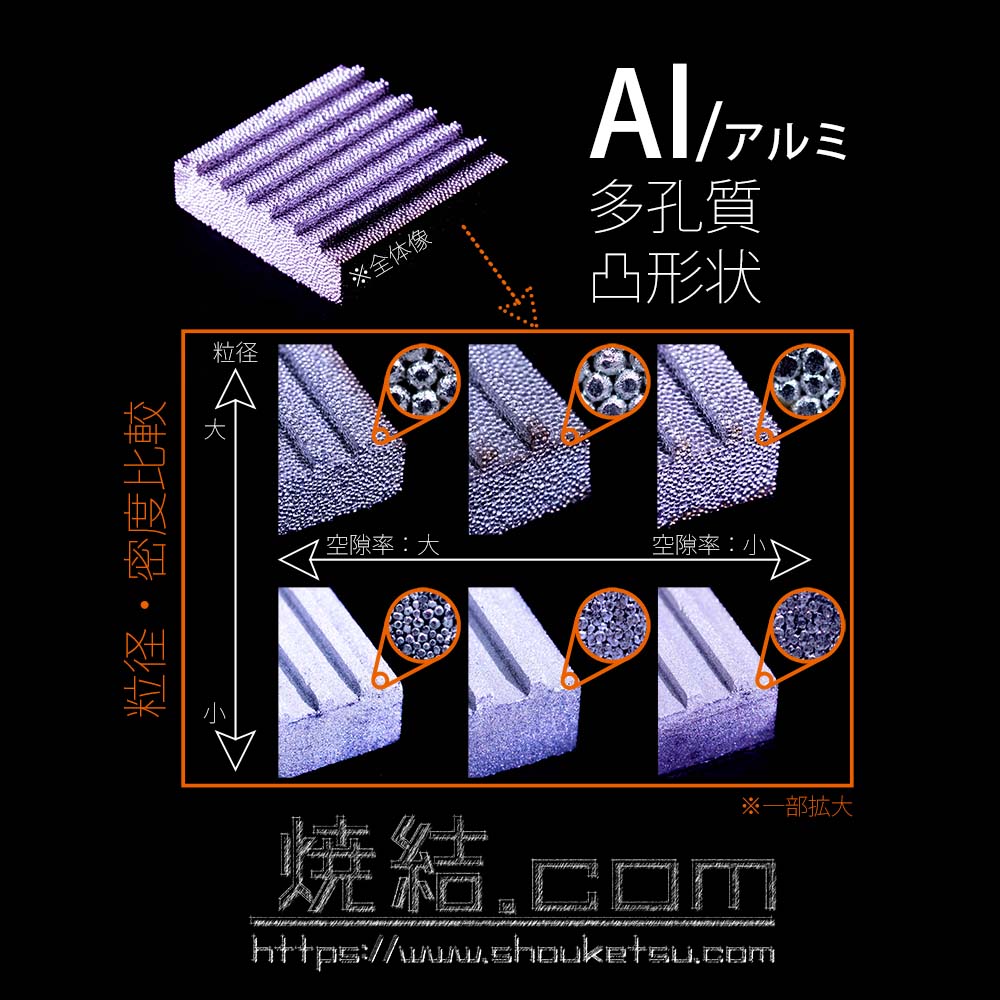

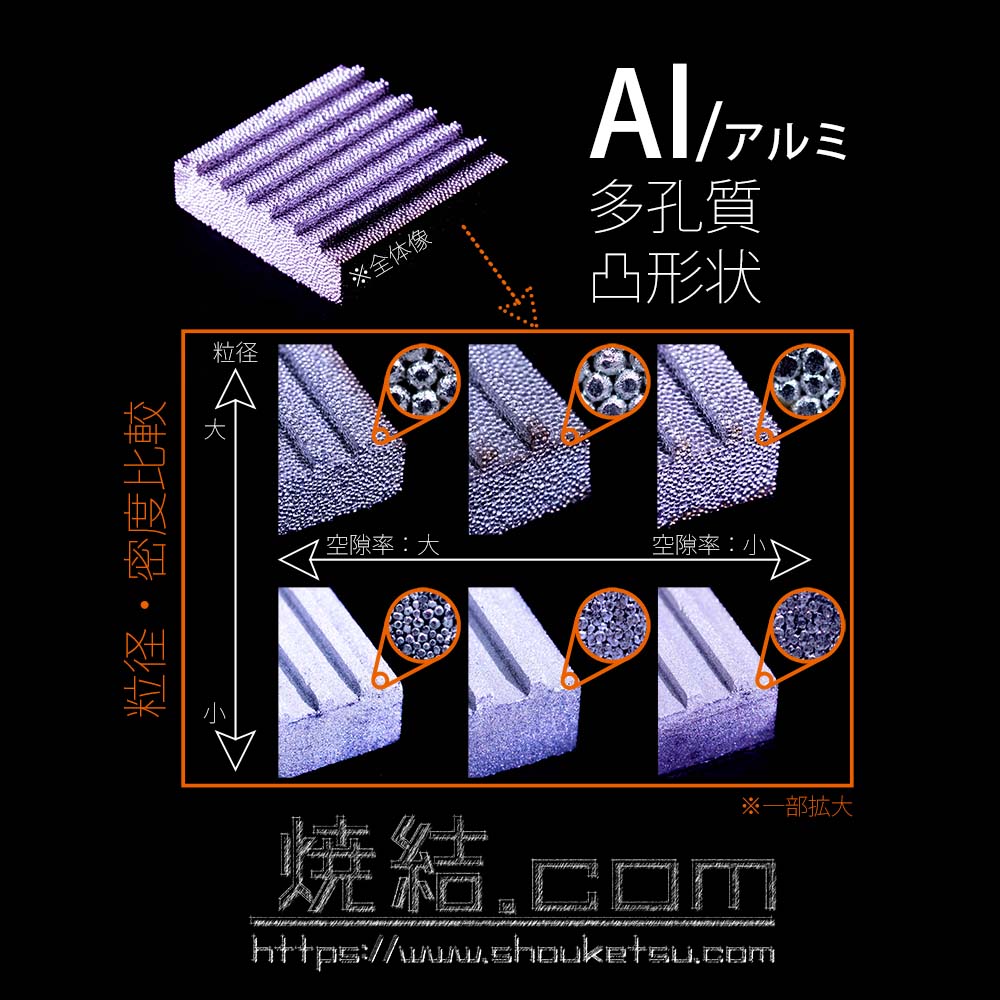

アルミニウム製多孔質金属を表面積が増大するようにフィン付(凸形状)の複雑形状を製作。さらに、粒径と空隙率を同形状にて比較

SUS焼結金属でのヒートシンク製作例

両面に凹凸(山、溝)があり、空隙率が60%(密度40%)の銅製多孔質焼結フィルター。機械加工による寸法形状出しではなく、一体成型。

SUS316L粉末を使用した多孔質金属で一つの個体内でフラット、溝形状、山形状、凸形状の複雑形状を凝縮

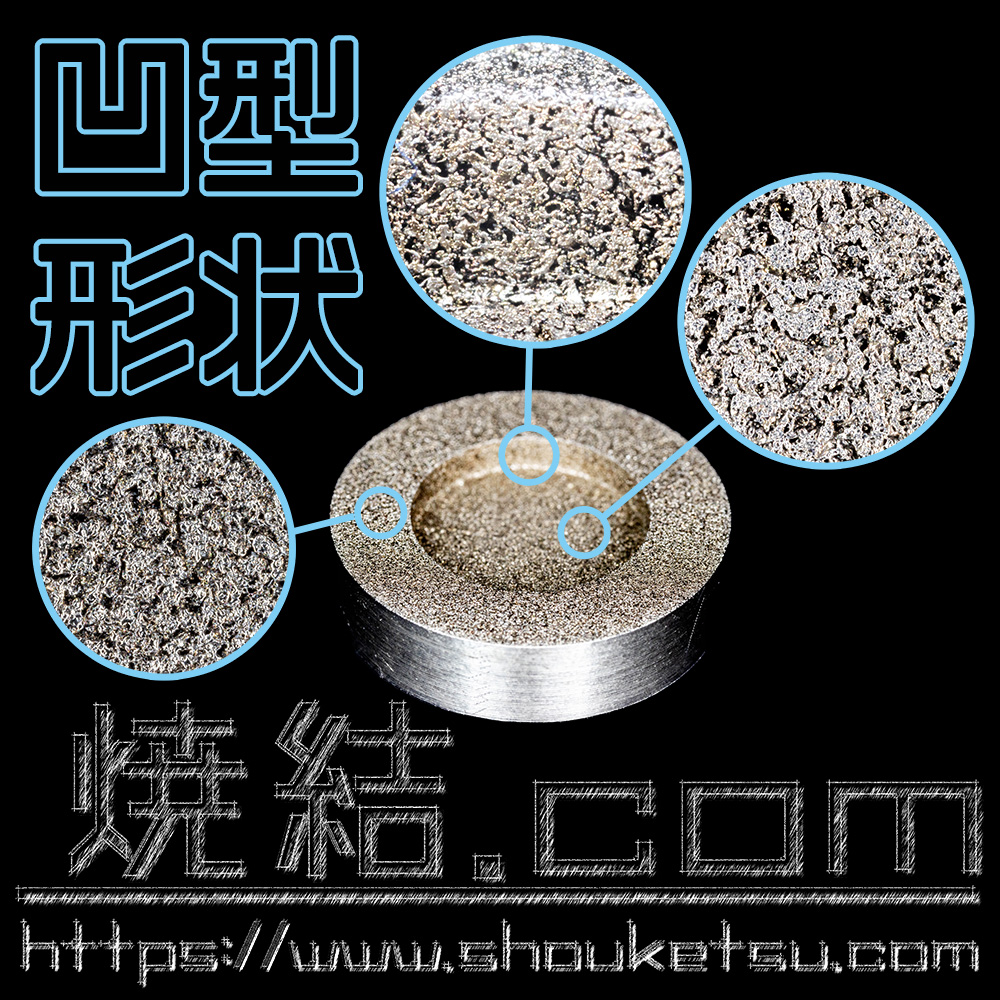

多孔質金属の焼結金属フィルターに凹型形状の加工を施工。加工後も焼結金属フィルターの特長である気孔を保有(目詰まりがない)。通常、焼結金属フィルターでは、寸法精度・複雑な形状を形成することは不可能とされているが、この加工技術により寸法精度・複雑形状化を著しく向上できる。

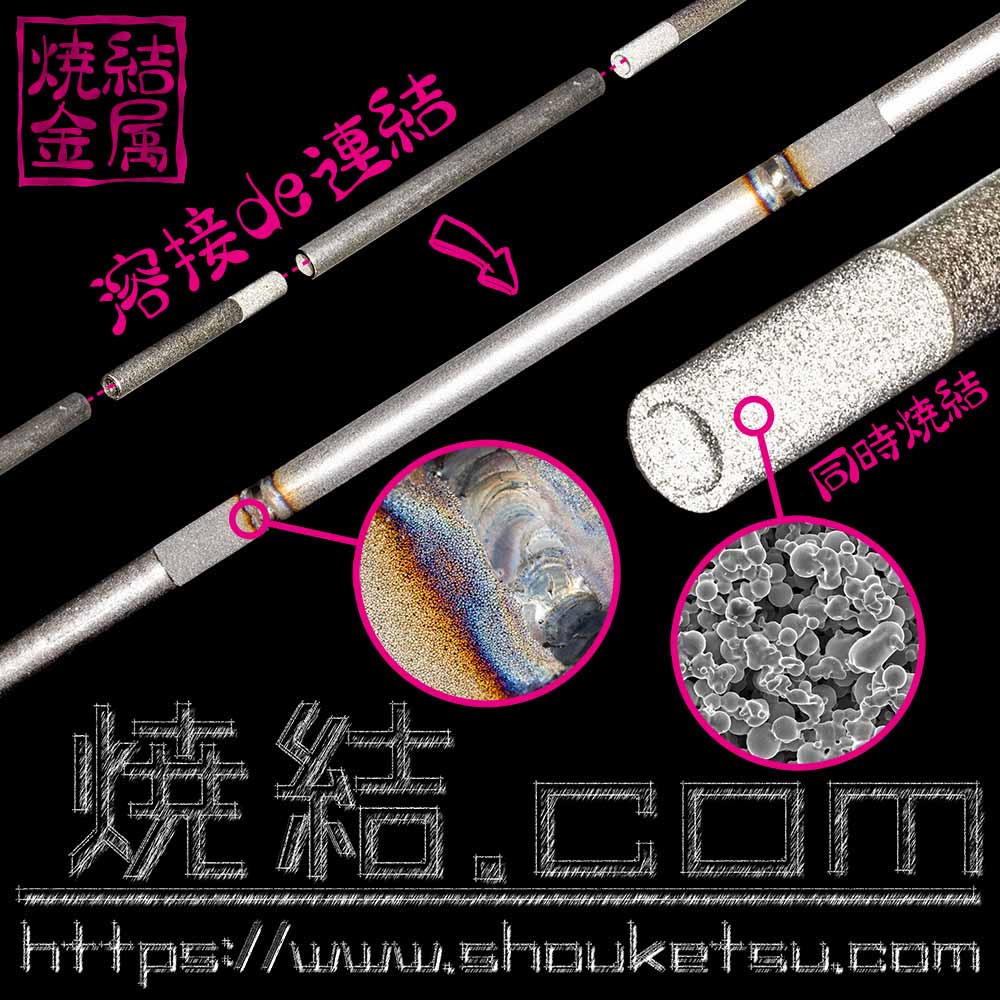

sus粉末の焼結体とsus管を同時焼結にて一体化させ、その同時焼結体とsus管を溶接で連結することにより、1mを超える長い整流管を製作することも可能

SUS粉末とCu粉末の異種金属を焼結処理にて一体化した製作例。電気伝導性・熱伝導性に優れたCuと電気伝導性・熱伝導性に劣るSUSながら強度・耐食性・機械加工性に優れた性質を融合することにより得られる付加価値は大きい…ハズ

ステンレス(線径0.3mm)のカットワイヤーを焼結処理した多孔質金属

整流効果が期待でき、バブリングやセンサーケース、センサーカバーなどにも応用可能

SUSパイプの外径にSUS粉末焼結を同時焼結にて接合した製作例